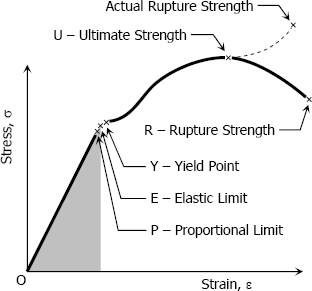

Supposons qu’un spécimen métallique soit placé dans une machine d’essai de tension-compression. Comme la charge axiale est progressivement augmentée par incréments, l’allongement total sur la longueur de la jauge est mesuré à chaque incrément de la charge et cela se poursuit jusqu’à ce que la rupture de l’éprouvette ait lieu. En connaissant la section transversale et la longueur originales de l’éprouvette, on peut obtenir la contrainte normale σ et la déformation ε. Le graphique de ces quantités avec la contrainte σ le long de l’axe des y et la déformation ε le long de l’axe des x est appelé diagramme contrainte-déformation. Le diagramme contrainte-déformation diffère dans sa forme pour divers matériaux. Le diagramme présenté ci-dessous est celui d’un acier de construction à carbone moyen.

Les matériaux d’ingénierie métallique sont classés en matériaux ductiles ou fragiles. Un matériau ductile est un matériau ayant des déformations en traction relativement importantes jusqu’au point de rupture comme l’acier de construction et l’aluminium, tandis que les matériaux fragiles ont une déformation relativement faible jusqu’au point de rupture comme la fonte et le béton. Une déformation arbitraire de 0,05 mm/mm est fréquemment prise comme ligne de démarcation entre ces deux classes.

Diagramme contrainte-déformation d’un acier de construction à carbone moyen

La limite proportionnelle (loi de Hooke) De l’origine O au point appelé limite proportionnelle, la courbe contrainte-déformation est une ligne droite. Cette relation linéaire entre l’allongement et la force axiale causée a été remarquée pour la première fois par Sir Robert Hooke en 1678 et est appelée loi de Hooke : dans la limite proportionnelle, la contrainte est directement proportionnelle à la déformation ou

De l’origine O au point appelé limite proportionnelle, la courbe contrainte-déformation est une ligne droite. Cette relation linéaire entre l’allongement et la force axiale causée a été remarquée pour la première fois par Sir Robert Hooke en 1678 et est appelée loi de Hooke : dans la limite proportionnelle, la contrainte est directement proportionnelle à la déformation ou

La constante de proportionnalité k est appelée module d’élasticité E ou module de Young et est égale à la pente du diagramme contrainte-déformation de O à P. Alors

La limite élastique

La limite élastique est la limite au-delà de laquelle le matériau ne reprend plus sa forme initiale lorsque la charge est supprimée, ou bien c’est la contrainte maximale qui peut e développer de telle sorte qu’il n’y ait pas de déformation permanente ou résiduelle lorsque la charge est entièrement supprimée.

Gamme élastique et gamme plastique

La région dans le diagramme contrainte-déformation de O à E est appelée gamme élastique. La région allant de E à R est appelée plage plastique.

Point de rupture

Le point de rupture est le point auquel le matériau présente un allongement ou une déformation appréciable sans augmentation de la charge.

Résistance ultime

L’ordonnée maximale du diagramme contrainte-déformation est la résistance ultime ou résistance à la traction.

Résistance à la rupture

La résistance à la rupture est la résistance du matériau à la rupture. Elle est également connue sous le nom de résistance à la rupture.

Module de résilience

Le module de résilience est le travail effectué sur une unité de volume de matériau lorsque la force augmente progressivement de O à P, en N-m/m3. Il peut être calculé comme l’aire sous la courbe de contrainte-déformation depuis l’origine O jusqu’à la limite élastique E (la zone ombrée sur la figure). La résilience du matériau est sa capacité à absorber l’énergie sans créer de déformation permanente.

Le module de ténacité

Le module de ténacité est le travail effectué sur une unité de volume de matériau lorsque la force augmente progressivement de O à R, en N-m/m3. Il peut être calculé comme l’aire sous la courbe entière de contrainte-déformation (de O à R). La ténacité d’un matériau est sa capacité à absorber l’énergie sans provoquer sa rupture.

Contrainte de travail, contrainte admissible et facteur de sécurité

La contrainte de travail est définie comme la contrainte réelle d’un matériau sous une charge donnée. La contrainte maximale sûre qu’un matériau peut supporter est appelée contrainte admissible. La contrainte admissible doit être limitée à des valeurs ne dépassant pas la limite proportionnelle. Cependant, comme la limite proportionnelle est difficile à déterminer avec précision, la contrainte admissible est considérée comme la limite d’élasticité ou la résistance ultime divisée par un facteur de sécurité. Le rapport entre cette résistance (ultime ou limite d’élasticité) et la résistance admissible est appelé le facteur de sécurité.