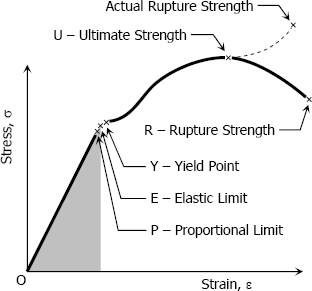

Supponiamo che un campione di metallo sia posto in una macchina per prove di tensione-compressione. Mentre il carico assiale viene gradualmente aumentato ad incrementi, l’allungamento totale sulla lunghezza del calibro viene misurato ad ogni incremento del carico e questo viene continuato fino alla rottura del provino. Conoscendo l’area originale della sezione trasversale e la lunghezza del provino, si possono ottenere la tensione normale σ e la deformazione ε. Il grafico di queste quantità con la tensione σ lungo l’asse y e la deformazione ε lungo l’asse x è chiamato diagramma sforzo-deformazione. Il diagramma sforzo-deformazione differisce nella forma per vari materiali. Il diagramma mostrato sotto è quello per un acciaio strutturale a medio carbonio.

I materiali per l’ingegneria metallica sono classificati come materiali duttili o fragili. Un materiale duttile è quello che ha sforzi di trazione relativamente grandi fino al punto di rottura, come l’acciaio strutturale e l’alluminio, mentre i materiali fragili hanno uno sforzo relativamente piccolo fino al punto di rottura, come la ghisa e il cemento. Una deformazione arbitraria di 0,05 mm/mm è spesso presa come linea di demarcazione tra queste due classi.

Diagramma sforzo-deformazione di un acciaio strutturale a medio carbonio

Limite proporzionale (Legge di Hooke) Dall’origine O al punto chiamato limite proporzionale, la curva sforzo-deformazione è una linea retta. Questa relazione lineare tra l’allungamento e la forza assiale che provoca è stata notata per la prima volta da Sir Robert Hooke nel 1678 ed è chiamata legge di Hooke che entro il limite proporzionale, la sollecitazione è direttamente proporzionale alla deformazione o

Dall’origine O al punto chiamato limite proporzionale, la curva sforzo-deformazione è una linea retta. Questa relazione lineare tra l’allungamento e la forza assiale che provoca è stata notata per la prima volta da Sir Robert Hooke nel 1678 ed è chiamata legge di Hooke che entro il limite proporzionale, la sollecitazione è direttamente proporzionale alla deformazione o

La costante di proporzionalità k è chiamata Modulo di Elasticità E o Modulo di Young ed è uguale alla pendenza del diagramma sforzo-deformazione da O a P. Quindi

Limite elastico

Il limite elastico è il limite oltre il quale il materiale non tornerà più alla sua forma originale quando il carico viene rimosso, o è la massima sollecitazione che può essere sviluppata tale che non ci sia deformazione permanente o residua quando il carico viene completamente rimosso.

Campi elastici e plastici

La regione nel diagramma sforzo-deformazione da O a E è chiamata campo elastico. La regione da E a R è chiamata intervallo plastico.

Punto di snervamento

Il punto di snervamento è il punto in cui il materiale avrà un apprezzabile allungamento o snervamento senza alcun aumento di carico.

Resistenza massima

L’ordinata massima nel diagramma sforzo-deformazione è la resistenza ultima o resistenza alla trazione.

Resistenza alla rottura

La resistenza alla rottura è la resistenza del materiale alla rottura. Questo è anche conosciuto come resistenza alla rottura.

Modulo di resilienza

Il modulo di resilienza è il lavoro fatto su un volume unitario di materiale quando la forza viene gradualmente aumentata da O a P, in N-m/m3. Questo può essere calcolato come l’area sotto la curva sforzo-deformazione dall’origine O fino al limite elastico E (l’area ombreggiata nella figura). La resilienza del materiale è la sua capacità di assorbire energia senza creare una distorsione permanente.

Modulo di tenacità

Il modulo di tenacità è il lavoro fatto su un volume unitario di materiale quando la forza viene gradualmente aumentata da O a R, in N-m/m3. Può essere calcolato come l’area sotto l’intera curva sforzo-deformazione (da O a R). La tenacità di un materiale è la sua capacità di assorbire energia senza causarne la rottura.

Sollecitazione di lavoro, sollecitazione ammissibile, e fattore di sicurezza

La sollecitazione di lavoro è definita come la sollecitazione effettiva di un materiale sotto un dato carico. Il massimo stress sicuro che un materiale può sopportare è definito come stress ammissibile. La sollecitazione ammissibile dovrebbe essere limitata a valori che non superino il limite proporzionale. Tuttavia, poiché il limite proporzionale è difficile da determinare con precisione, la tensione ammissibile viene presa come il punto di snervamento o la resistenza ultima divisa per un fattore di sicurezza. Il rapporto tra questa resistenza (ultima o di snervamento) e la resistenza ammissibile è chiamato fattore di sicurezza.